Photométrie

Les différentes méthodes de contrôle CND

Le contrôle non destructif (CND) est certainement né avec le besoin de savoir si les pièces répondent aux exigences qualité et aux cahiers des charges. Carmelec s’est positionné sur deux grands domaines du CND : la magnétoscopie et le ressuage.

Les méthodes de contrôle surfaciques

La magnétoscopie et le ressuage sont appelés méthodes surfaciques car elles permettent de déceler des discontinuités présentes en surface ou étant très proches de la surface.

La magnétoscopie et le ressuage

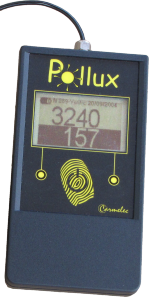

Nos appareils de mesure Analysse II et Intensis mesurent l’intensité des champs magnétiques utilisés pour détecter des discontinuités débouchantes. Notre Magnetis II permet lui de vérifier la démagnétisation des pièces après contrôle.

Notre appareil Flash (radiomètre/luxmètre) permet de mesurer l’éclairement visible et/ou UV-A en surface des pièces à contrôler.

La magnétoscopie

La magnétoscopie s’applique uniquement aux pièces ferromagnétiques. Elle détecte uniquement des discontinuités débouchantes ou légèrement sous-jacentes (environ 1 mm) comme les criques ou les tapures par exemple. Une pièce peinte peut être contrôlée si la couche de peinture est inférieure à 50 µm.

Cette méthode est sensible à l’orientation des discontinuités présentes à la surface. Ainsi, détecter une crique dans le sens longitudinal ou dans le sens transversal ne nécessite pas exactement la même technique.

Le principe du contrôle par magnétoscopie est le suivant : il s’agit de magnétiser la zone à contrôler afin de créer une fuite du champ magnétique dans une discontinuité. Cela entraine des particules ferromagnétiques au droit de la discontinuité. Cela va permettre de voir l’indication.

Dans la pratique, il existe différents types de matériel. Certains sont portatifs et permettent de faire les contrôles sur site. Pour magnétiser, on a pour habitude de faire passer du courant dans la pièce, ce qui a pour effet d’induire un champ magnétique. On peut également placer la zone de pièce à examiner dans un champ magnétique.

La surface à inspecter est ensuite aspergée ou saupoudrée de particules ferromagnétiques qui sont colorées ou fluorescentes et qui se fixeront dans les discontinuités.

Enfin, la pièce est observée sous un éclairage adéquat, en lumière visible ou UV-A, pour déceler d’éventuelles indications qui se présenteront sous forme de lignes ou de taches.

À la fin de l’essai, il peut être nécessaire de procéder à une démagnétisation de la pièce, sans quoi des étapes d’usinages ultérieurs pourraient être perturbées ou cela pourrait entrainer des dysfonctionnements de la pièce en service.

Les indications sont évaluées par rapport aux critères d’acceptation. Si elles dépassent les limites autorisées, on emploie alors le terme de défaut et la pièce est déclarée non conforme.

Le ressuage

Il est adapté à une grande variété de matériaux, à condition qu’ils ne soient pas trop poreux. Cette méthode nécessite que la surface à examiner soit exempte de peinture, de graisse ou de revêtement qui pourraient gêner le processus de ressuage. Seules les discontinuités débouchantes seront mises en évidence par cette méthode.

Le principe du ressuage consiste à faire pénétrer un produit dans les discontinuités et lui permettre de sortir (faire ressuer). L’indication qui apparait est observée et comparée aux exigences du cahier des charges de la pièce contrôlée.

Il existe plusieurs procédés qui permettent de mettre en contact le pénétrant (nom du produit qui pénètre dans les discontinuités) avec la surface de la pièce. Il y a des moyens d’immersion, de pulvérisation ou encore d’application au pinceau. Il faut laisser au produit un temps d’action suffisant afin qu’ils puisse rentrer par capillarité à l’intérieur d’éventuelles discontinuités débouchantes.

Après ce temps d’action défini par des documents de référence, on procède à une opération qui consiste à éliminer l’excès de pénétrant à la surface sans enlever celui qui se trouve dans les discontinuités. Pour cela, là encore, différents procédés peuvent être mis en œuvre tels que le rinçage à l’eau ou l’élimination par solvant.

L’étape suivante consiste à appliquer un révélateur qui se compose généralement de fines particules, afin de faciliter la sortie du pénétrant encore présent dans les discontinuités, ainsi que de fournir un bon contraste entre la couleur du pénétrant (coloré ou fluorescent) et la surface de la pièce.